自主品牌汽车零部件企业的自我救赎

自主品牌汽车零部件企业的自我救赎

与其期待着外资企业的仁慈、整车企业的关照、政府部门的扶持,自主品牌汽车零部件企业更应该从自身开始解决问题市场是艰难的,竞争是残酷的,希望是渺茫的。但自主品牌汽车零部件企业应该庆幸的是,自己还活着。活着就应该自救,自救就是动力。

对技术追求应无惰性

由于美债危机,苹果公司在短暂时间内成为全球市值第一企业。在这背后,却是苹果公司的新技术的成功。

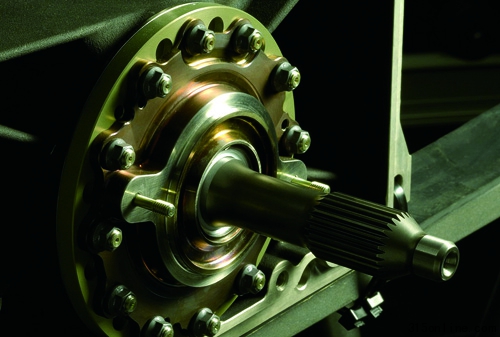

技术对企业发展的重要性,在汽车零部件产业也是尤为突出。2008年7月1日,我国重型车排放标准全面由国2标准升级到国3标准。德国博世成为标准实施的最大赢家,几乎所有的重型车生产企业,都排队请求博世能够供货。

据介绍,早在2004年,国内一些发动机生产企业刚刚开始研发国Ⅲ发动机时,国内还没有一家本土供应商能够提供柴油电控系统。某发动机企业向博世提出购买其柴油高压共轨系统时,博世的报价是每套2.5万欧元,而且不能少于10套。而这家企业准备升级的这款发动机,价格不过5万元人民币。后来,博世为国内发动机企业供货还有另外一项收费名目:产品标定费,且报价不菲。2006年,我国发动机企业纷纷开始国Ⅲ发动机的研发,其中多数企业采用了博世的高压共轨系统。在国际市场售价约合人民币1.3万元的博世高压共轨系统,在国内的售价是每套2万元,而且要达到每年3万套以上的批量。

看到博世正在攫取暴利,日本电装、美国德尔福和德国西门子威迪欧三家具有同样成熟产品的跨国巨头十分眼红,积极来抢占市场份额。但真正促使高压油泵价格下降的并不是他们,而是本土发动机及相关企业的研发。2007年下半年,博世的高压共轨系统价格大大降低,达到每套1.1万元左右。而且,产品标定费也不再收取。

这其中,还发生了一件有趣的事儿。

由于博世供货的高成本,中国重汽推出了“电调泵+EGR”的国3技术,以减少对博世产品的依赖。由于所增加成本不及博世产品的一半,在整车价格上受到消费者的欢迎。然而,“电调泵+EGR”只是上世纪90年代的技术,早已被欧美国家淘汰。短期内排放水平能够达到国3,但整车用得时间久了,其排放就很难再达到国3水平,而且还会增加油耗。但起初,无论是政府主管部门,还是中国重汽,并不知道这种后果。一定程度上也反映出,本土企业急于摆脱博世的急切心情。后来,由于中国重汽的产品价格较同类产品要低万元左右,销量大增。这种现状,令很多重型车生产企业也开始追随使用这一技术。但问题确实显现得很快,当中国重汽掉头向博世高压共轨技术妥协时,很多中小企业的产品仍在销售或在生产准备之中。

可以说,技术的缺失,让自主品牌汽车零部件企业以及整车企业吃尽了苦头。因此,在任何状态下,自主品牌汽车零部件企业都要以了解、掌握最新技术为目标,掌握技术、创新技术是企业生存和发展的保证。

掌握技术需要投入资金;掌握技术需要引进人才,同时更要注重培养人才;掌握技术还需要建立相应的技术转化系统。掌握技术要做的工作很多,但掌握技术头等重要的是要克服懒惰,懒惰是中国制造业的最显著特征,是我国几十年来所推行的“市场换技术”战略失败的最根本原因。合资企业中方坐享利润,在惊讶于外资企业高水平的技术之时,似乎忘记了要掌握技术的使命。自主品牌企业在某一项技术上获得突破时,总是庆幸自己又掌握了一项核心技术;殊不知,那只是人家早已淘汰的技术。

而更多的是一些中小企业在微不足道的利润面前,变得安逸,不积极进取。现阶段,中国企业真的没有停下来欣赏成功所带来的喜悦的时间。

全员参与保证质量

质量是企业的生命!在自主品牌汽车零部件企业中,虽对此已经有了较高的认识,但实际动作上远远不到位。

甚至连最基本的ISO9000标准,很多自主品牌汽车零部件企业也只是掌握了皮毛。更多一些企业只是为了通过ISO9000质量标准体系认证,才开始去了解这个国际通行的质量标准。

严强(化名)是某自主品牌汽车企业的质量体系主管,具有多年的质量体系审核经验。他介绍,自己审核过的汽车零部件企业近百家,质量水平可谓是良莠不齐。相对来说,合资企业的水平确实要明显高于自主品牌企业。一般来说,质量水平高的企业非常欢迎审核人员的到来,希望帮助找出问题并指导解决问题;而水平低的企业则是非常紧张,不希望暴露太多的问题;而发现问题时,总是先不承认,之后再找各种理由去解释;当问题确认时,又急于承认,表现出很好的认错态度,但从来不问或不讨论如何解决问题。严强表示,自主品牌汽车零部件企业的质量记录和培训记录的准确、完善程度,很少有找不到问题的。

因为,员工根本不知道这样做的意义何在。很多时候,他们都认为只是为了应付审核。他认为,虽然很多企业表面上把质量工作看得很重,但实际上是质量意识非常淡薄,或者根本不理解、不知道如何能够搞好质量。ISO9000质量标准中,明确要求质量必须要全员参与,但在很多自主品牌汽车零部件企业中,往往只是质量部门的事儿。产品质量看上去能够保证,实际上却存在着诸多隐患。

以某个零部件的拧紧力矩为例,员工多拧一下、少拧一下只有员工自己知道,产品质量实际就掌握在这个细节之中。

正如严强所说,质量是需要全员参与的。产品质量水平,其实反映的是一个国家人民的整体素质水平。曾在江铃汽车工作过的小贾,跳槽去了一家汽车咨询公司搞销售工作。公司的客户中,以日本汽车零部件企业居多。令小贾最为头疼的是,日本人的认真和严谨。小贾说,刚开始时,令他十分不爽。自己接到的第一个日本客户的电话,就是一个投诉电话。对方十分生气,他也很紧张。后来才搞清楚,只是公司提供的资料中,把一个企业的日文名称拼写错了。但从上下文中,可以很容易看出指的是什么。“真是小题大做”,但小贾还是诚恳地表示了歉意。未曾料到的是,这个客户居然要求小贾必须以公司名义发一个正式的、书面道歉信过去。小贾一时有些发蒙,“这个日本客户什么毛病啊?”最后,小贾还是不得不与公司老板说明情况,起草了一个正式的道歉信,经老板签字后发了过去。通过这件事,小贾终于明白了,为什么日本的汽车零部件质量那么好。

自主品牌汽车零部件企业中,能够全员参与保证产品质量的企业,少之又少。这是自主品牌汽车零部件产品质量水平不高、质量不稳定、容易出问题的最主要原因。自主品牌汽车零部件企业如果为了长期生存,无论如何,都应该将此列为质量工作的重中之重。

转变理念是根本

无论是说重视技术,还是说提升全员的质量意识,归根结底就是要转变理念。这需要一个长期的过程,但必须时时刻刻开展,潜移默化发展。理念,简而言之就是对某种东西的理解。以中国足球为例,中国球员中总是能找到一些身体、技术甚至意识能够达到国外顶尖球星水平的球员,但差就差在对足球的理解上。这种差距,致使中国足球很难提升。

小孙毕业后,进入了一家自主品牌的发动机生产企业,在质量部门搞质量改进工作。干了三年,小孙觉得很压抑。忍无可忍,跳槽了,去了一家外资企业——天纳克在北京的零部件公司,仍是做质量改进工作。当本刊记者联系到小孙时,他表现出了非常自信的状态。小孙告诉记者,现在的自己和当初在那家整车企业的自己完全是两个人。当时,每天就是觉得在混日子,毫无希望。而现在的公司,给他的感觉是非常规范,工作很舒心。小孙认为,两家企业的差距是全方位的,根本不能相提并论。而最主要的差距就是在理念上,“把两个企业的人放在一起,根本无法沟通”。记者问小孙,“如果有一天,之前那家自主品牌企业,向他抛出橄榄枝,并许以优厚的薪水和职位,是否还愿意再回去?”小孙果断地说:“绝对不会回去,自主品牌企业是没有出路的,除非改变理念。”

企业理念也就是企业文化的一部分,而很多自主品牌汽车零部件企业则没有自己的企业文化,或者说没有正确的企业文化。这种企业给员工的感觉只是一个工作的地方,没有多少快乐可言,就是为了混口饭吃。如果有机会,一定要离开。因此,普遍存在着员工积极性不高,公司没有凝聚力的问题。

目前,很多自主品牌汽车零部件企业也常常到先进的外资企业中进行调研、学习。但更侧重去学习现场管理、设备使用情况、如何控制质量等,往往忽视学习外资企业的人性化管理、员工先进理念的培养等软实力。这就是为什么有些自主品牌汽车零部件企业在硬件方面已经达到甚至超越外资企业,但产品质量依旧很难达到外资企业水平的最根本原因。

转变理念并非一朝一夕之事,在实际的推进过程中,还要不断地调整,确保朝着正确的方向去发展。并且,转变理念,应以建立正确的质量理念为核心。

积极参与海外并购

种种事实表明,无论是模仿,还是合资,都很难学到先进技术。对于有实力的自主品牌汽车零部件企业而言,进行海外并购是个不错的选择。

自2009年以来,我国本土企业在汽车零部件领域的海外收购动作可谓频繁,知名的收购如京西重工2009年11月2日收购德尔福制动和悬架系统业务,吉利2009年6月15日收购澳大利亚变速箱企业DSI,万向集团2009年3月30日收购美国DS汽车转向轴业务,等等。从目前来看,还很难说这些收购中,哪个比较成功。但收购的这些业务中,基本都是拥有本土企业所不具备的先进技术。如何才能转化、吸收这些技术,才是评价其成功与否的关键因素。

但对于本土企业的海外收购,业内专家多持谨慎态度。汽车资深分析师贾新光认为,中资企业还应特别注意收购的管理难题,如果收购后不能消化,也不能实现中资企业的收购目标。全国乘用车联席会秘书长饶达也提醒,要警惕买回来的技术是否附带专利权,如果没有专利权,即使百分百购买对方公司股份,仍然需要花钱买技术。而盖世汽车网总裁陈文凯认为:“我不相信技术可以买过来,技术还要一点点自主研发。现在国内的自主零部件企业大都是单兵作战,而且投资研发力量非常弱,急需加大投资力度。”

业内专家谨慎自有其道理。毕竟,包括汽车及零部件企业在内的所有中国企业在海外并购中,鲜有成功者。目前阶段,中国企业并没有掌握正确的并购方式。但事实上,这种学费是必须要交的。

而且,一旦成功,能够确保本土企业短期内立于不败之地。

品牌的种类

关于自主品牌的争议由来已久,官方也一直未给出一个明确的说法。但在汽车业界有着一个普遍的观点:

自主品牌:是指由中资企业自主开发,拥有自主知识产权的品牌。

民族品牌:与民族工业、民族企业相对应,政治色彩相对浓一些,早期使用较多。

国产/本土品牌:在中国生产产品的统称,概念相对模糊,争议较多。

外资品牌:国外企业拥有的品牌,具体包括合资品牌和进口品牌。