2020年11月27日,北京魏女士驾驶英菲尼迪QX60正常等候绿灯,再次起步时车主出现噪音异响,剧烈抖动,随后给油没有反应。到4S店检查后,告知需要自费更换变速箱,金额15万。

魏女士于2014年9月20日购买QX602.5T两驱混合动力车,从2019年开始就出现问题,汽车在低转速时,车身抖动,当时魏女士去4S店检查,被回复没有问题。

“后来车身抖动现象出现得越来越频繁” 魏女士说,“我和家人检索后才知道,QX60的变速箱存在问题,严重影响行驶安全”。

广东佛山车主陈先生反映,2018年4月购买了英菲尼迪所购QX60,在2019年3月行驶里程2万公里左右,在红绿灯等信号,车子转速飚升到7000多转。只好强制熄火,拖车回4s店,厂家直接更换了换变速箱。陈先生通过了解,英菲尼迪CVT变速箱大规模出现故障,个别车主换了3-4个变速箱还是存在相同问题。

“主要是变速箱有半年一年出故障,有10万8万公里出故障的”,陈先生说。

车主反馈,或因CVT变速箱存在缺陷,三包期内一旦变速箱出现异响、顿挫等问题后,厂家及4S店直接索赔更换变速箱总成。然而,当车辆一旦出质保期,售后态度便立刻出现反转,不再解释产品是否存在缺陷,想解决问题车主就必须承担15万元的维修费。

英菲尼迪QX60变速箱问题由来已久

重庆车主刘先生于2015年10月份购买了2014款英菲尼迪QX60 2.5T Hybrid 四驱全能版车型。在购置新车后仅使用7000公里,便产生了抖动问题。行驶至60000公里和73000公里时,刘先生先后更换了两次变速箱后,故障仍然存在。

中国质量新闻网汽车频道从几十位车主投诉的资料分析,英菲尼迪QX60变速箱问题从2015年开始持续不断出现,部分车主已经更换了两次甚至三次变速箱总成,可更换的新变速箱在行驶几千公里后,同样的问题再次出现。

车质网根据车主投诉反映的情况,总结英菲尼迪QX60 CVT变速箱故障主要有五种表现:1、车辆以低于20km/h低速滑行,踩油门加速时,车辆停顿1秒左右突然向前蹿,有非常强烈的冲击感。特别是堵车时变速箱温度升高,现象更为明显;2、低速跟车或倒车,用刹车控制车速时车身产生剧烈抖动;3、在时速低于60km/h加速时,发动机转速上升到2000rpm时突然落至1000rpm,此时伴有强烈抖动;4、转速在2500~3000rpm时,车辆会有嗡嗡的共振感;5、正常行驶途中遇红灯减速时,车辆突然出现剧烈抖动,此时仪表盘红色感叹号故障灯亮起,车辆无法正常行驶。

变速箱因存在缺陷而导致“不堪重负”

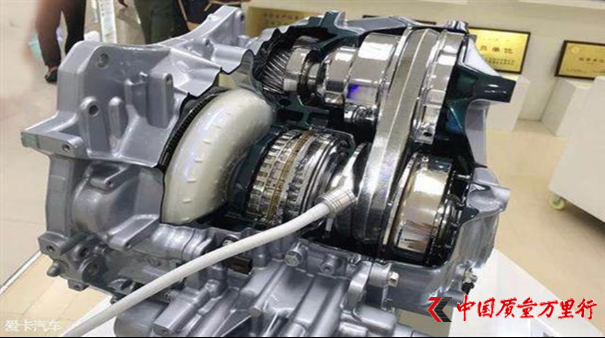

业内人士指出,在2014款英菲尼迪QX60上市后不久,其3.5L车型就曾因CVT变速箱存在质量问题,被多家媒体曝光。据相关资料显示,3.5L车型所用变速箱为JATCO Xtronic CVT变速箱,内部代号CVT8。这款被诟病的变速箱,主要用于2014款英菲尼迪QX60 3.5L车型,内部传动为钢带结构。英菲尼迪QX60 2.5T Hybrid车型,其混动系统同样来自JATCO,且采用的CVT8 HYBRID变速箱也是基于CVT8演化而来,同样是单电机双离合器P2结构。不同之处在于,变速箱中的液力耦合器被动力电机及内部嵌套结构的干式离合器所替代。有专业人士确认,目前CVT8 HYBRID变速箱采用的是钢链结构,而非此前CVT8变速箱所采用的钢带。

目前CVT8 HYBRID变速箱传递的最大扭矩应为380N·m,但从英菲尼迪QX60配置参数来看,2.5T发动机最大输出扭矩为330N·m/转速3600rpm,而电机输出的总扭矩为160N·m。如果当发动机与电机同时工作时,有可能会使变速箱在特定转速下,接近或超出所能承受的最大传递扭矩,或对CVT内部机构造成一定损伤。因此,CVT8 HYBRID变速箱因存在缺陷而导致“不堪重负”,或成为车主频繁更换变速箱总成的主要因素。

也有专家分析,QX60所搭载的变速箱使用的并非是传统CVT所使用的步进电机,而是使用了SOL电磁阀。使用了体积更小的液压滑阀,会导致其控制力变小,且需要更精细的工作环境。而变速箱在使用过程中,因内部机械摩擦会产生大量杂质,这些杂质进入油液内,会对液压滑阀(SOL电磁阀)产生较大影响,从而影响变速箱性能。QX60所搭载的变速箱并未选择更为稳定的步进电机,或许是因节省成本或总布置设计所决定的,但这样就增加了变速箱的故障概率。

业内专业人士介绍,英菲尼迪QX60搭载的是日本捷特科品牌的变速箱,该变速箱为可模拟7挡无极变速箱,采用无级变速技术,不再需要换挡。 无级变速系统以连续调整的传动带替代传统齿轮,从而提供最具响应性的加速,最高燃料效率和无比顺畅的驾控体验。CVT 的英文全称是Continuous Variable Transmission,中文意思是“机械式无级变速器”,也就是常说无级变速箱。CVT的系统组件主要包括主动轮组、从动轮组、金属带和液压泵等,这种变速箱采用传动带和工作直径可变的主、从动轮相配合传递动力,可以使传动系与发动机工况实现最佳匹配。

京公网安备11010502034432号

京公网安备11010502034432号