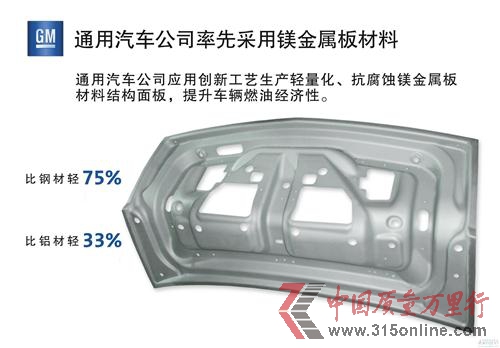

10月份,通用汽车宣称正在业内率先试验应用热成型加工工艺轻量镁金属板材料,该材料有望将汽车燃油经济性提高10%之多。

该材料采用了通用专利的抗腐蚀处理技术加工,可增加该高强度材料应用范围,更多地替代钢材和铝材。

通用计划在全世界范围内拓展轻量化汽车零部件的应用,并且寻求相关突破性技术的授权许可生产可能性。此举旨在帮助供应商能够有权通过该项工艺技术进行镁金属板材料的大规模量产,以减轻车体重量。

同样部件,镁金属材料的重量会比铝质的要轻33%,比钛材料轻60%,比钢质材料更轻达75%。镁质材料的应用将有助于消费者节省燃油支出,此外也使车辆拥有更高效的燃油发动机以及电动动力系统。

截至目前,车企一直试图应用传统的板材成型方法生产坚韧可靠的抗腐蚀镁金属板材料。通用汽车公司采用专利工艺技术能将镁质材料升温至450摄氏度,然后将其铸造成精度极高的零部件形状。

利用此项技术,通用汽车已经研发出一种可投入量产的镁金属材料后备箱盖内板。这种镁金属材料后备箱盖已经受了多达77,000次机械撞击以及重达250千克的坠物试验,证明没有任何问题。

压铸镁质材料已被广泛应用于从方向盘到发动机架的各类汽车零部件生产当中,但是通用汽车公司是首个将热成型镁金属板材料应用于量产汽车结构部件的公司。公司预计,随着以降低成本为目的的材料和工艺改进,镁金属板的应用将会逐步增加。

通用CTO兼全球研发副总裁Jon Lauckner说:“创新性地应用镁材料只是通用汽车利用突破性先进技术令其全球消费者获益的事例之一。应用诸如镁和铝这样高强度轻质材料也是改善汽车燃油经济性和提升车辆驾驶性能的最有效方法之一。”

通用汽车研发部门新近宣布了一项业内首创的铝焊接技术,为此种金属未来在更多车辆上的应用创造了条件。

据美国汽车材料联盟预计,到2020年,每辆汽车材料中将会应用158.8千克的镁来替代226.8千克钢材和59千克铝,使得车辆整体重量减轻15%。这样的车身轻量化措施可实现节省燃油达9%到12%。

随着镁金属材料后备箱盖内板的使用,通用汽车希望能使整车重量减轻1千克。

“就改善燃油经济性而言,每一克的重量减轻都至关重要。能够利用最轻质的金属之一来替代较重的金属有助于我们为全世界的消费者提供更好的车辆燃油经济性,同时提供消费者所期待的安全性与耐用性。”通用汽车公司全球车身工程部执行总监Greg Warden说道。

众多汽车制造商同时也一直致力于研究提高镁质材料耐腐蚀性。通用汽车公司的热成型镁质材料处理专利技术成功抵御了连续10周24小时不间断腐蚀环境试验,其中包含盐雾试验100%湿度和极端温度试验。

通用汽车研发部金属材料研究员Jon Carter介绍说:“就像通用汽车公司采用的所有先进材料汽车零件一样,我们对镁质后备箱盖进行了据我们所知最为严苛的强度和抗腐蚀性试验,它成功的通过了所有试验。我们认为即使在最严苛的环境里它都会表现完美。”