【赛迪网讯】9月24日消息,近日,国家工业和信息化部授予长虹为2012年度全国“质量标杆”。 在长虹成功摘得这块含金量十足的牌子背后,“可靠性”这个关键词进入了人们的视野。

自2008年导入可靠性工程以来,长虹产品返修率大幅下降,长虹平板电视返修率从2008年至2011年降低了65%,研发周期缩短了30%以上,产品研发费用和售后服务成本大幅降低,而可靠性提升了4-6倍——

可靠性技术在开发阶段就把产品不可靠的“DNA”找出来并更改,并在产品的生产、元器件控制等方面,全程应用这一技术——

长虹开展了大量基础、关键、共性的课题研究,形成可靠性核心技术能力,并正在集团内向各产业单元全面推广,涉及平板电视、冰箱、空调等众多产品门类的整机、机芯板、屏模组、压缩机等关键部件

产业变革催生可靠性技术

在家电业竞争日益激烈的今天,企业的竞争就是产品质量与可靠性水平的竞争。消费者在追求产品功能多样的同时,对其稳定性提出了更苛刻的要求。作为家电业的龙头企业,长虹意识到,要形成一批忠实的客户,过硬的产品质量是保证。长虹的最终目标是建设成为全球值得尊敬与信赖的企业,而高可靠、高品质的产品是基础支撑之一。基于对整个制造业的思考和判断,“可靠性技术”进入了长虹公司董事长赵勇的视野。

在国内,北京航空航天大学彭海鑫博士是我国直升机可靠性工程领域的权威专家。当长虹盛邀他加盟时,摆在彭海鑫面前有两条路:继续在军工领域当专家,或加盟长虹。将可靠性技术植入家电行业,出于对长虹提供的事业平台的吸引和赵勇董事长的真诚邀约,最终,彭海鑫选择了“将军工的可靠性技术植入家电行业,推动民族产业变革、升级”的艰辛创业之路。

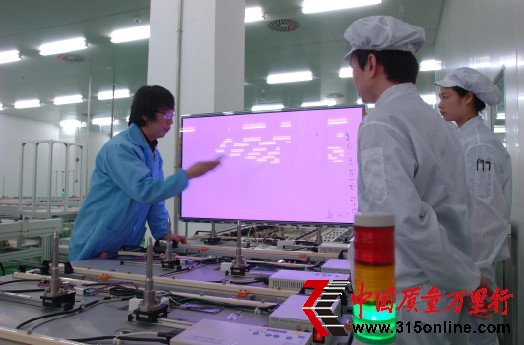

2007年,长虹公司将可靠性技术核心能力建设放在实力最强的多媒体产业集团。通过可靠性工程体系建设,一个包括可靠性专业团队、符合可靠性理念的产品开发流程、可靠性技术规范等在内的可靠性保障体系破茧而出。

彭海鑫说,与传统的质量控制方法相比,可靠性技术重点在研发阶段,即生命周期的前端,而效果却要在生命周期的后期,即在用户的使用过程中得到体现,而传统的质量控制在生产阶段。拥有军工研究背景的彭海鑫加盟长虹后,在推行可靠性技术方面如鱼得水。“然而,开展可靠性工程并不是一个立竿见影的活儿,相较于质量控制,难度更大。”彭海鑫说,必须对产品可靠性工程技术进行系统的研究,形成一条从产品研发到产品售后服务的完整的工程体系。

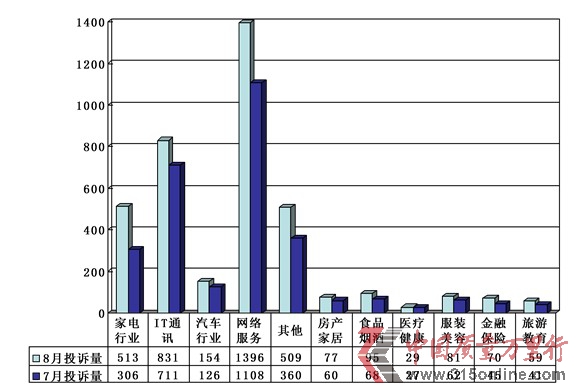

一个观点在长虹公司颇受欢迎:没有售后服务就是最好的服务。一组数据最有说服力:自2008年导入可靠性工程以来,长虹产品返修率大幅下降,长虹平板电视返修率从2008年至2011年降低了65%,研发周期缩短了30%以上,产品研发费用和售后服务成本大幅降低,仅2011年比2010年就降低5000多万元,而可靠性提升了4-6倍,为消费者带来了实实在在的好处。这“一降一升”所带来的,不仅仅是经济效益,更是长虹品牌美誉度的大幅提升。

从根本上改变产品中不好的“DNA”

在长虹,产品可靠性工程主要依靠几道“筛子”来实现:可靠性设计和分析、可靠性实验、软件测试、电子元器件控制、可靠性管理。一道道筛子构筑起了一个防疫系统,将不可靠的因素过滤掉。什么是可靠性?彭海鑫有一个形象的说法:可靠性技术在开发阶段就把产品不可靠的“DNA”找出来并更改,并在产品的生产、元器件控制等方面,全程应用这一技术。

“作为消费者,产品可不可靠是他们关心的最大问题。”通过导入可靠性技术,大量产品缺陷被激发和暴露出来,产品可靠性水平显著提升。

利用可靠性技术,让长虹的设计师们屡试不爽。在实施可靠性技术后,可靠性技术中心共激发电视类产品200多项缺陷,为公司避免损失近2亿元。随着平板电视软件越来越复杂,由软件问题导致的故障比率逐年升高。靠应用可靠性技术,技术人员共发现上万项违反软件编码规则情况。

可靠性强化试验成为可靠性技术的一大特色。通过施加一组非常苛刻的产品工作环境应力,快速激发出产品潜在的缺陷,将问题解决在萌芽状态。长虹可靠性技术中心项目经理文君说,为了找出电视机的缺陷,要将电视机置入—40℃至80℃的环境中,在这种强化的应力环境中,很多潜伏和间歇性的缺陷很快就会被暴露和激发出来。

在家电产品更新换代速度加快的今天,谁能缩短产品的研发周期,谁就能抢占先机。通过导入可靠性技术,产品缺陷及时被暴露,设计师可以迅速进行设计改进和完善。如此一来,不仅产品研发周期显著缩短,产品上市加快,而且提升了产品质量。

有着13年设计研发经验的长虹多媒体资深设计师刘从锋对此感触颇深:以前为了测试一款样品的可靠性,需要制造上百台的样品,在烤房里测试半个月至一个月,不仅测试成本高,而且时间长。“现在通过可靠性技术,我们一两天就可以做完,而且样品需求量大大降低。”

更重要的是,刘从锋他们还有一个感受:在进行产品设计时,可以放开手去实践自已的想法,自身的技术创新能力提升很快。“之前,为了减少设计失误,我们更多的选择比较保守的?设计思路,这样,产品的创新力度严重受限。有可靠性技术在背后把关,我们不再象以前那样束手束脚了。”刘从锋说。

“事实上,导入可靠性技术后,产品成本还会降低。”刘成锋解释道,以前为了减少失误,我们在选择元器件时,往往选最好的、最重的。事实上,有些时候这对提升产品质量没有什么帮助,反而造成了成本的上升。“现在,我们通过大胆创新,会选择最合适的元器件,这样,产品成本下降了,消费者能享受到更多性价比高的产品。

将“可靠性技术”嵌入长虹全产业链中

通过可靠性工程的实施,长虹公司率先在家电行业建立了一支水平一流的可靠性技术团队,构建了五大可靠性技术平台,形成了长虹公司可靠性核心技术能力。

2012年3月,长虹公司将可靠性技术上升到了集团公司战略层面,将可靠性技术中心升格为集团直属部门,并纳入长虹公司的整体发展战略中去考虑。这支“嫡系”通过与外部密切的产学研携手,确保了产品可持续的创新能力,确立了其技术在行业的领先地位。

“可靠性工程始初在多媒体公司培育时,开展了大量基础、关键、共性的课题研究,形成可靠性核心技术能力。”长虹公司副总工程师阳丹说,看到了这一技术蕴含着的巨大能量,长虹公司决定将这一技术嵌入到全产品线上,从根本上提升整个长虹产品可靠性水平。

长虹公司整合外部产学研合作平台、公司技术平台和产业集团技术部门等三个层级的技术研发体系,形成了公司可靠性技术能力。而现在,长虹要做一件更大的事,敞开大门,以开放式创业基金为支持、设立联合实验室、临时性项目攻关等方式,开展与科研院所及企业的技术合作,确保可靠性技术研究的先进性。

在多媒体产业集团“试水”可靠性技术,只是长虹致力于在以电视为主的黑电产品线提升产品质量的第一步。长虹的想法是,通过在产品硬件、软件、系统等方面的可靠性技术研究,形成持续的能力积累,以形成公司产品在可靠性方面的差异化特征。然后通过核心技术成果产业化,向各产业集团全面推广,涉及平板电视、冰箱、空调等众多产品门类的整机、机芯板、屏模组、压缩机等关键模块,以可靠技术为支撑筑起全线产品的质量“防火墙”,从技术维度颠覆偏管理、轻投入的传统质量管理观。。

“可靠性不仅仅是一个技术问题,它更是一种工业思想。”阳丹说,随着可靠性技术中心的升格,长虹正在开启一个“大质量”的时代。