九月,2020年第107届环法自行车赛正在进行,斯柯达品牌连续第17年赞助这项国际顶级赛事,有250辆斯柯达各型汽车,将在21个赛段行驶,为比赛提供全方位服务。与此同时,在约一万公里外的中国长沙大众工厂,新一批斯柯达柯迪亚克汽车正列队行进,它们与环法赛道上的斯柯达汽车一样,按照大众汽车全球统一的工业标准和环法的节奏,驶下生产线。

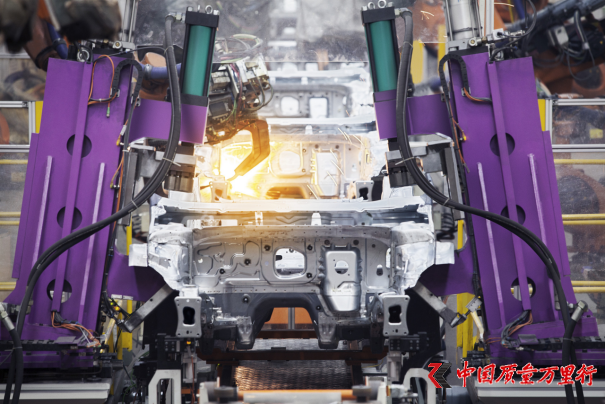

自进入国内市场以来,斯柯达品牌旗下车型一直与上汽大众大众品牌车型共线生产,共享同等标准下的德系制造工艺。在长沙工厂,大众汽车集团引以为傲的6工序高速冲压、激光焊接、空腔注蜡、非接触式激光测量、高精度拧紧电动枪等领先的工艺技术,全部应用在柯迪亚克上。

一、从钢材选择到柯迪亚克的三维力量腰线

在长沙工厂柯迪亚克的生产过程中,德系制造工艺在冲压、车身、油漆、总装四大整车制造工序充分展现。

优质的材料是一切的基石。柯迪亚克所使用的钢材均来自宝武钢铁、浦项以及蒂森克虏伯等国际知名钢材供应商,采用双面镀锌板,拥有出色的耐腐蚀性能。从选材开始,柯迪亚克就精益求精。

冲压车间的开卷线是第一条生产线。它把成捆的卷料展开,并切割成各种零件成型时需要的板料形状。柯迪亚克应用的是德国舒勒伺服开卷线,这是目前国内最先进的开卷线,每分钟最快可以剪切70张料片,有着高速、稳定、低噪等诸多特点。

接着是德国舒勒6工序8100吨高速冲压线,这是生产主线,料片在这里冲压成成品零件。一块料片要变成合格的车身零件,需要经过拉延、翻边、切边、整形等多道冲压工序完成。工序越多,证明设备生产复杂成型能力越强。6工序压机是目前国际上工序最多的压机。柯迪亚克的三维力量腰线正是源自于此,从车头一直延伸到车尾,棱角分明,就像被雕刻过一样。

二、VASS电气标准和MQB平台技术

柯迪亚克堪称一台好机器,那么,制造这台好机器的机器,又是什么水平?

在车身车间,这里采用了德国大众先进的VASS电气标准和MQB平台技术,车间有951台机器人,每分钟就有一台车下线。

车身生产线采用德国大众标准的水母式生产布局。柯迪亚克的四门两盖区域(四扇车门、发动机盖和行李箱盖),采用了德国蒂森的折边技术,并使用了E-SWIRL电动螺旋涂胶,可以有效减少胶水的使用量,同时也降低了油漆车间的PVC气泡,从而缩减返工量。

车身车间还运用了单边电焊技术,不仅可以增加内外板的连接强度,同时,取消中频加热设备,降低了废气的排放和能源损耗。此外,车间全面配置了德国大众全新的自适应焊接控制器,可自动调整焊接时间和电流,实现对板材间隙、表面质量、材料变化等扰动因素的自动补偿,与中频焊枪配合使用,大大提高焊点的质量和稳定性。

柯迪亚克的激光焊接一直是车身焊接中最为先进的工艺之一,比较传统点焊,激光焊接可以使两块钢板实现原子层面的结合,大幅提升了柯迪亚克的车身强度。柯迪亚克大量使用了热成型钢材,其热成型钢占整车比例高达22%,高强度、超高强度以及特高强度钢材占比超过60%,进一步提高了车辆的碰撞安全。

针对车身骨架的焊接,尺寸的稳定性至关重要。柯迪亚克的侧围与底板拼接工位使用了康采恩FRAMER第三代总拼定位夹具,以保证每一台柯迪亚克的尺寸一致性。为了进一步确保零件尺寸的一致性,柯迪亚克使用了国际先进的Inline激光在线测量技术,采用德国蔡司测量系统,利用非接触式激光测量技术对白车身重要尺寸进行百分百监控,及时发现每个尺寸的缺陷。这些先进的工序使柯迪亚克的车身拼缝均匀,体现了德系车工艺的严谨。

在对柯迪亚克四门两盖进行安装及调整时,工厂采用了德国博世公司的高精度拧紧枪,用以替代业内普遍使用的定值扭力扳手,将拧紧精度精确到0.01牛·米。

三、高标准的涂装工艺

整车经久耐用是德系车的重要特征,其中很大一部分原因要归功于高标准的涂装工艺。柯迪亚克应用了E-shuttle输送、空腔注蜡、PVC底盘装甲等诸多领先工艺,保证车辆具备优秀的防腐蚀性。

柯迪亚克进入油漆车间的第一道工序是预处理。主要对白车身表面进行清洁、除油,并在板材上形成一层致密的磷化膜,有利于利于后续电泳涂料的附着。

该工段采用来自德国最先进的E-shuttle输送技术。与传统的Rodip输送相比较,E-shuttle可以灵活地修改车身的入槽曲线或翻转轨迹,改善车身质量。

通过喷涂PVC涂层,密封钣金拼缝并对钣金边缘进行保护,保证了柯迪亚克车身的密封和防腐性能。这个车间还采用了能够实现极限边缘喷涂的机器人,让门槛实现机器人全自动喷涂,能够保证车的外观细腻、平滑、高效、稳定。

在面漆环节,这个车间采用了最先进的2010V油漆新工艺,剑刷机器人按照规定的程序轨迹,通过带有清洁剂的毛刷的转动,对车身外表进行擦拭,为喷涂油漆做最后的准备。

空腔注蜡是柯迪亚克引以为傲的工艺。高达120摄氏度的液态蜡,通过注蜡机构灌注到车身内部,在沥蜡室中快速冷却,车辆内腔表面将形成一层致密的蜡膜,令水滴无缝可入,使车身又增加一套护甲。

四、高精度总装从每颗螺栓开始

柯迪亚克的总装车间,由生产装配线、检测线和零件物料超市三块区域组成。目前,长沙工厂总装车间共有五款车型混线生产,这在整个汽车制造行业也是少有的。

柯迪亚克的装配实现了高度的自动化,保证了工艺的稳定性和一致性。例如,其仪表盘由西门子的机械手进行安装,装配精度高达±0.5毫米。在前风挡玻璃的涂胶环节,使用库卡六轴涂胶机器人对玻璃进行自动喷涂,保证了每一块玻璃的黑胶高度、宽度、轨迹的一致及稳定,从而提升了车窗玻璃的整体气密性。

每辆汽车由一万多个零件组成,零件之间主要通过焊接、螺栓连接而成。其中螺栓螺母等紧固件大约2000个,总装车间80%的工位是在拧“螺丝”。柯迪亚克车上所有安全件的螺栓装配,都是通过高精度电动枪来完成,极大地提高了精准度。高精度电动枪螺栓拧紧工艺可实现数据存储、识别,并具有可追溯性。此外,高精度枪具有自动定位功能,并可以按照程序的设定连续完成多个螺栓的拧紧工作,而防漏紧、防错紧的报警功能,则有力地保证了整车安全性。

在长沙工厂总装车间,有超过200把高精度枪,对打紧的螺栓扭矩值进行实时监控和预警,确保螺栓的扭矩值稳定可靠。柯迪亚克车上每一颗螺栓的拧紧扭矩数据,都被实时保存至服务器,保证了重要信息15年可追溯,随之后的需求可随时调出数据使用。

五、上汽大众全过程质管体系助力柯迪亚克

柯迪亚克在总装线装配完成后,还要经过路试异响检测、雨淋密封性检测、烟雾测试、整车气味实验等严苛的下线检测,只有当车辆顺利完成所有检测后,才可以进行最终的报交,驶下生产线。这一切都源于上汽大众全过程质量管理体系,这更是德系制造工艺的终极体现。

上汽大众已建立了完善的全过程质量管理体系,覆盖整个产品生命周期,涉及产品策略、技术开发、生产制造和市场营销等各个阶段,为斯柯达品牌旗下车型提供了坚实保障。

上汽大众质保中心的质保实验室,以一流的检测设备和严苛的检测程序,确保整车及零部件的材料质量稳定可靠。在这里,色差小组工作的核心是保证大众每一辆产品车的内饰件的外观匹配,整车气味/散发控制实验人员的工作亮点是实现了“无溶剂”健康座舱,紧固件小组担任的是紧固件质量的捍卫者,内应力实验室则主要检测发动机、变速箱、底盘等金属零件的内应力,用于零件的开发认可和批量质量控制。同时,上汽大众还是中国第一家采用工业CT设备进行质量控制的整车厂。

京公网安备11010502034432号

京公网安备11010502034432号